編輯點評:

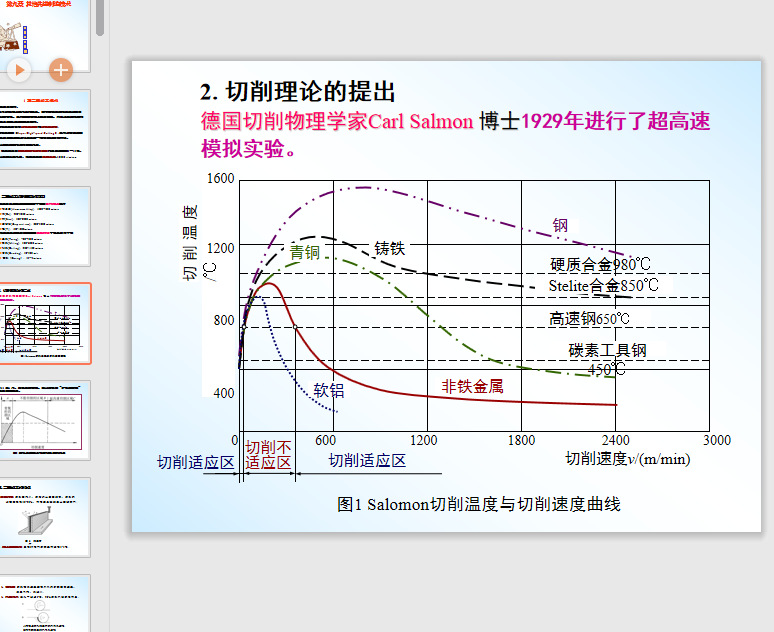

采用超硬材料刀具和磨具,利用能可靠地實現高速運動的高精度、高自動化和高柔性的制造設備,以提高切削速度來達到提高材料切除率、加工精度和加工質量的先進加工技術就是超高速加工技術,這里的ppt課件更加詳細的詮釋了它的整個原理。

超高速加工技術ppt圖片預覽

超高速加工技術的產生背景

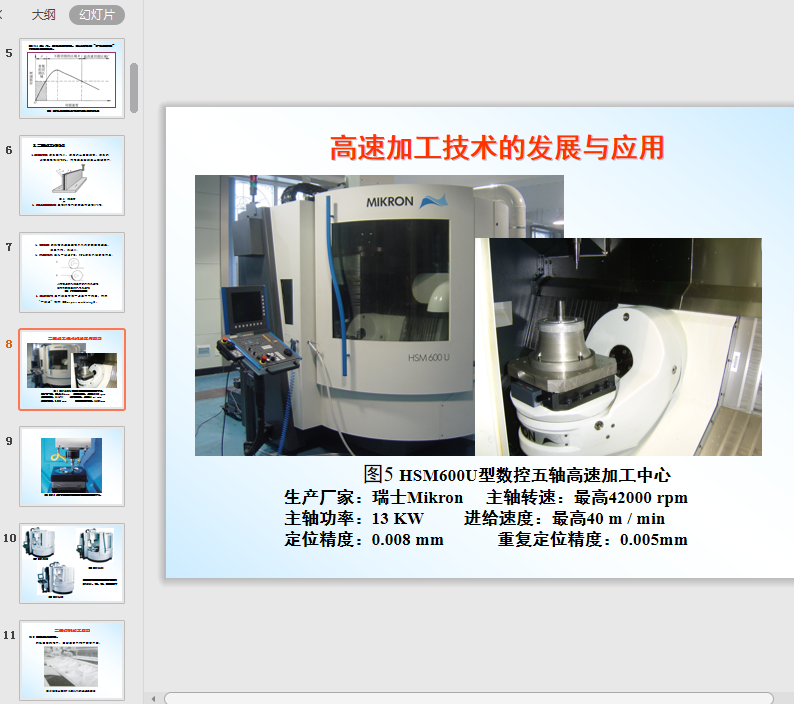

超高速切削機床是實現高速、超高速切削的必不可少的設備。超高速機床有以下五項基本要求:超高速的主軸部件、快速響應的數控系統、快速的進給部件、動、靜、熱剛度好的機床支承部件、高壓大流量噴射的冷卻系統和安全裝置。

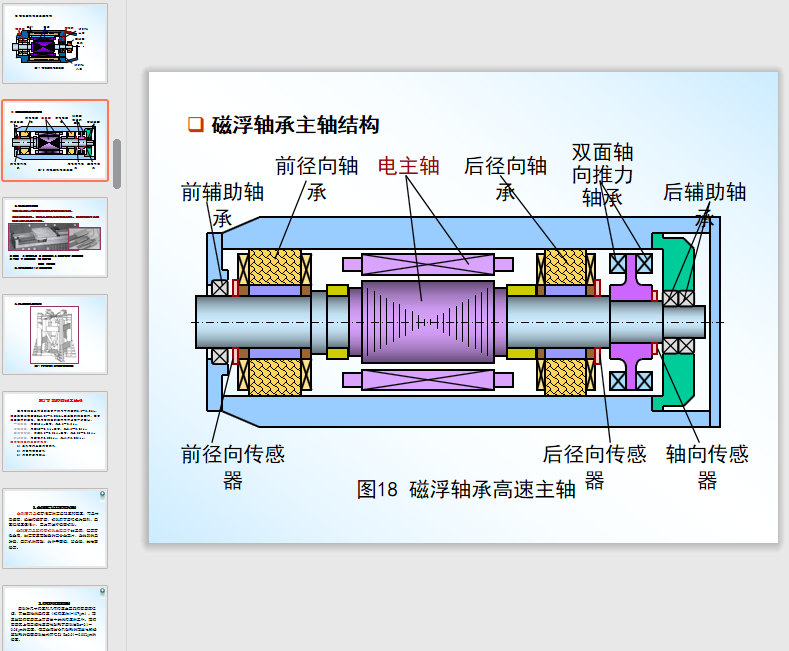

主軸部件

電主軸和以前用于內圓磨床的內裝式電機主軸有很大的區別,主要表現在:有很大的驅動功率和扭矩 ;有較寬的調速范圍 ;有一系列監控主軸振動、軸承和電機溫升等運行參數的傳感器、測試控制和報警系統,以確保主軸超高速運轉的可靠性與安全性。

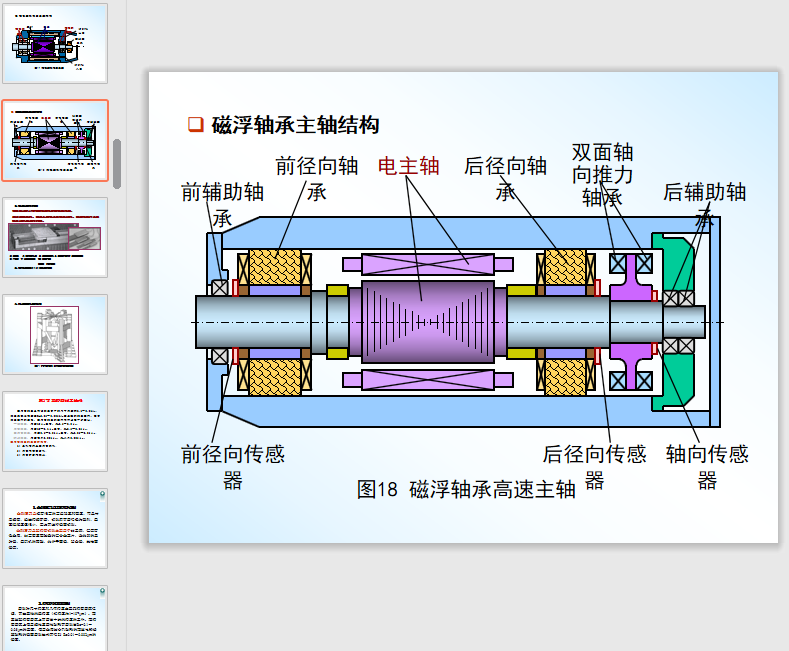

超高速主軸采用的軸承有滾動軸承、氣浮軸承、液體靜壓軸承和磁浮軸承幾種形式

數控系統

超高速切削對數控系統的要求不斷提高,最基本的要求是保證高精度、高速度。為了適應高速,要求單個程序段處理時間短;為了在高速下保證加工精度,要有前饋和大量的超前程序段處理功能;要求快速形成刀具路徑,此路徑應盡可能圓滑,走樣條曲線而不是逐點跟蹤,少轉折點、無尖轉點;程序算法應保證高精度;碰到干擾能迅速調整,保持合理的進給速度,避免刀具振動等。

進給系統

超高速切削在提高主軸速度的同時必須提高進給速度,并且要求進給運動能在瞬時達到高速和瞬時準停等。超高速切削機床的進給系統不僅要能達到很高的進給速度,還要求進給系統具有大的加速度以及高的定位精度。

支承部件

超高速加工機床的支承制造技術是指超高速加工機床的支承構件如床身、立柱、箱體、工作臺、底座、托板、刀架等的制造技術。

由于超高速加工機床同時需要高主軸轉速、高進給速度、高加速度,又要求用于高精度的零部件加工,因而集“三高”(高速度、高精度、高剛度)于一身就成為超高速加工機床的最主要特征。更先進、更高速的直線電動機已經發展起來,它可以取代滾珠絲杠傳動,提供更高的進給速度和更好的加、減速特性。

直線電機直接驅動的優點是:①控制特性好、增益大、滯動小,在高速運動中保持較高位移精度;②高運動速度,因為是直接驅動,最大進給速度可高達100~180 m/min;③高加速度,由于結構簡單、質量輕,可實現的最大加速度高達2~10g;④無限運動長度;⑤定位精度和跟蹤精度高,以光柵尺為定位測量元件,采用閉環反饋控制系統,工作臺的定位精度高達0.1~0.01;⑥起動推力大(可達12000N);⑦由于無傳動環節,因而無摩擦、無往返程空隙,且運動平穩

冷卻系統

超高速加工時,必然產生大量的高溫熱切屑,必須把它迅速從工作臺上弄走,避免導致機床、工件和刀具產生熱變形,以及妨礙切削加工的繼續進行

刀具系統

超高速切削加工刀具系統由刀具材料、刀具幾何角度與形狀、刀體結構與刀片夾緊結構、刀具與機床的聯結、刀具的冷卻及切屑的清除、刀具工況監控等組成

刀具系統具有如下特點:

1、刀片在刀體上的定位夾緊牢固、安全,刀具與機床的聯結可靠

2、超高速切削加工的切削力隨著切削速度的提高而降低約30%

3、切削溫度隨著切削速度的提高而緩慢提高

4、刀具磨損主要由切削溫度、刀具—切屑之間和刀具-工件之間的相對速度決定的

刀具材料

超高速切削加工要求刀具材料與被加工材料的化學親合力要小,并且具有優異的機械性能、熱穩定性、抗沖擊性和耐磨性涂層刀具材料。涂層刀具通過在刀具基體上涂覆金屬化合物薄膜,以獲得遠高于基體的表面硬度和優良的切削性能金屬陶瓷刀具材料。金屬陶瓷具有較高的室溫硬度、高溫硬度及良好的耐磨性陶瓷刀具材料。陶瓷刀具材料主要有氧化鋁基和氮化硅基兩大類。

PCD刀具材料。 PCD是在高溫高壓條件下通過金屬結合劑(如Co等)將金剛石微粉聚合而成的多晶材料;

CBN刀具材料。CBN刀具具有極高的硬度及紅硬性,可承受高切削速度,適用于超高速加工鋼鐵類工件;

切削機床

磨削加工按砂輪線速度Vs的高低可分為普通磨削(Vs=30~40 m/s) 和高速磨削(Vs≥45 m/s) 兩類。

為了與20 世紀80 年代以前速度不超過80~120 m/s 的一般高速磨削相區別, 通常將速度為普通磨削速度5 倍以上(即Vs≥150 m/s) 的高速磨削稱為超高速磨削(Super-High Speed Grinding 或Ultra-High Speed Grinding。

超高速加工技術的應用

高速切削加工目前主要用于汽車工業大批生產、難加工材料、超精密微細切削、復雜曲面加工等不同的領域航空工業是高速加工的主要應用行業,飛機制造通常需切削加工長鋁合金零件、薄層腹板件等,直接采用毛坯高速切削加工,可不再采用鉚接工藝,從而降低飛機重量。模具制造是高速加工技術的主要收益者。當采用高轉速、高進給、低切削深度的加工方法時,對淬硬鋼模具型腔加工可獲得較佳的表面質量,可省去后續的電加工和手工研磨等工序。

特色介紹

通常把切削速度比常規高5~10倍以上的切削叫做超高速切削。

超高速切削加工的優越性有以下幾點:

1、加工效率高。高速切削加工比常規切削加工的切削速度高5~10倍;

2、切削力小。高速切削加工切削力至少可降低30%;

3、熱變形小;

4、加工精度高、加工質量好;

5、加工過程穩定

6、減少后續加工工序

7、良好的技術經濟效益

藍色國潮風女神節PPT模板

藍色國潮風女神節PPT模板 2021中央經濟工作會議ppt+原文通稿

2021中央經濟工作會議ppt+原文通稿 清新風年終總結工作匯報PPT模板

清新風年終總結工作匯報PPT模板 2020唯美星空背景年終總結ppt模板

2020唯美星空背景年終總結ppt模板 中國風工作匯報總結PPT模板通用版5套整合版

中國風工作匯報總結PPT模板通用版5套整合版 動態精美簡約中國風工作總結計劃ppt模板合集

動態精美簡約中國風工作總結計劃ppt模板合集 C語言選擇結構程序設計ppt課件

C語言選擇結構程序設計ppt課件 簡約時尚圣誕節活動策劃PPT模板

簡約時尚圣誕節活動策劃PPT模板 人教版二年級上冊《曹沖稱象》ppt課件

人教版二年級上冊《曹沖稱象》ppt課件 protel99se基礎教程ppt課件

protel99se基礎教程ppt課件

世界最全的曼陀羅卡ppt訓練課件完整版

世界最全的曼陀羅卡ppt訓練課件完整版 思維導圖記憶單詞速記單詞初中1600詞ppt免費版

思維導圖記憶單詞速記單詞初中1600詞ppt免費版 小學一年級數學上冊解決問題ppt課件42頁完整版

小學一年級數學上冊解決問題ppt課件42頁完整版 平語近人習近平總書記用典黨政通用PPT模板完整版

平語近人習近平總書記用典黨政通用PPT模板完整版 向天歌ppt字體使用手冊ppt免費版

向天歌ppt字體使用手冊ppt免費版 向天歌ppt設計手冊ppt免費版完整版

向天歌ppt設計手冊ppt免費版完整版 機械加工原理與工藝ppt完整版高清版

機械加工原理與工藝ppt完整版高清版 機械加工工藝基礎完整版ppt高清版

機械加工工藝基礎完整版ppt高清版 胡壽松自動控制原理第一章至九章講義ppt免費版完整版

胡壽松自動控制原理第一章至九章講義ppt免費版完整版 黨建黨課十九屆五中全會學習ppt模板免費版41頁完整版

黨建黨課十九屆五中全會學習ppt模板免費版41頁完整版 關于加強和改進新時代師德師風建設的意見ppt免費版32頁完整版

關于加強和改進新時代師德師風建設的意見ppt免費版32頁完整版 國家憲法日暨全國法制宣傳日ppt模板免費版

國家憲法日暨全國法制宣傳日ppt模板免費版 紅色黨建國家憲法日宣傳教育培訓課件PPT模板免費版20頁高清版

紅色黨建國家憲法日宣傳教育培訓課件PPT模板免費版20頁高清版 紅色大氣黨課黨建十九屆五中全會解讀PPT模板免費版完整版

紅色大氣黨課黨建十九屆五中全會解讀PPT模板免費版完整版 青少年小學生法制教育ppt課件免費版共4版

青少年小學生法制教育ppt課件免費版共4版 廉潔好家風ppt模板大氣紅包免費版完整版

廉潔好家風ppt模板大氣紅包免費版完整版 紅包厲行節約反對浪費ppt模板免費版高清版

紅包厲行節約反對浪費ppt模板免費版高清版 喜看稻菽千重浪ppt教案免費版新版共三套

喜看稻菽千重浪ppt教案免費版新版共三套 大小: 23.0M

大小: 23.0M

黨課PPT課件模板

黨課PPT課件模板 高中生物必修一ppt課件全套

高中生物必修一ppt課件全套 營銷策劃

營銷策劃 商務辦公PPT

商務辦公PPT 工作總結

工作總結 幼兒園大班拼音課件ppt

幼兒園大班拼音課件ppt

細胞的物質輸入和輸出PPT

細胞的物質輸入和輸出PPT

細胞的生命歷程教學ppt課件

細胞的生命歷程教學ppt課件

高中生物細胞的基本結構ppt課件

高中生物細胞的基本結構ppt課件

熱門評論

最新評論

發表評論查看所有評論(0)